Derrière chaque tir réussi, chaque plateau pulvérisé en plein ciel, se cache un objet d’une étonnante précision technique. Le plateau de ball-trap, que les tireurs appellent parfois “assiette” ou “clay”, n’a rien d’un simple disque d’argile. Sa composition, sa forme et sa résistance répondent à des normes strictes pour garantir une trajectoire stable, une cassure nette et une parfaite visibilité. En France, la production de ces plateaux est à la fois industrielle, écologique et normée.

Un objet simple en apparence, complexe dans sa conception

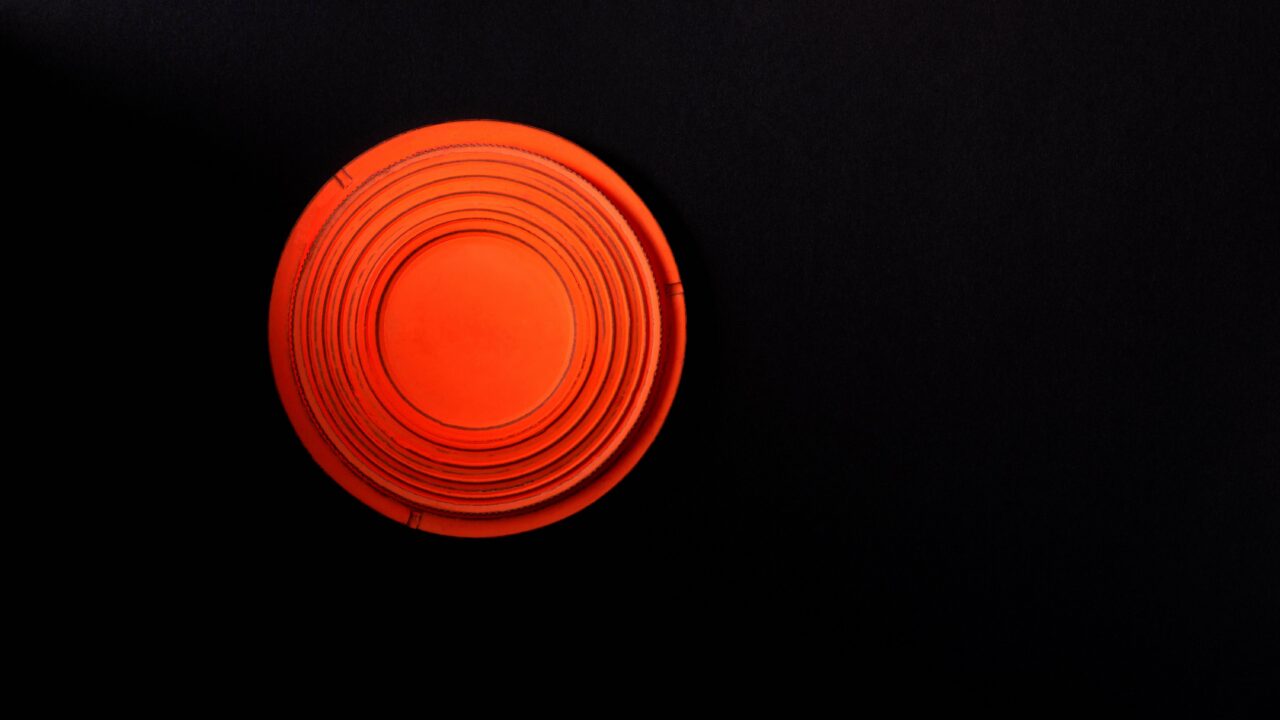

Le plateau de ball-trap est un petit disque circulaire de 110 mm de diamètre pour environ 105 grammes, conçu pour voler à plus de 100 km/h après son lancement. Il doit résister à la projection, au choc de l’air, puis se briser instantanément au contact du plomb.

Pour y parvenir, il est fabriqué à partir d’un mélange précis de résines, de charges minérales et de poudre d’argile.

L’équilibre entre solidité et fragilité est le secret de sa réussite : trop dur, il ne casserait pas facilement ; trop friable, il éclaterait dès le lancement.

La composition des plateaux modernes

Jusqu’aux années 1980, les plateaux étaient composés d’argile naturelle et de brai de houille, un liant issu du charbon. Mais ce matériau, polluant et toxique, a progressivement été remplacé par des liants écologiques à base de résines végétales.

Aujourd’hui, les plateaux français contiennent en moyenne :

- 60 à 70 % de carbonate de calcium (craie finement broyée) ;

- 20 à 30 % de résine naturelle servant de liant ;

- et une faible proportion de pigments colorants (souvent orange fluorescent).

Ce mélange est chauffé, pressé et moulé pour obtenir la forme aérodynamique parfaite qui caractérise les plateaux de tir modernes.

Un procédé de fabrication en plusieurs étapes

La production d’un plateau de ball-trap suit un processus industriel précis :

- Mélange des matières premières : les poudres minérales et la résine sont homogénéisées à chaud.

- Compression et moulage : la pâte est versée dans des moules chauffés à environ 150 °C, où elle est pressée pendant quelques secondes.

- Refroidissement : les plateaux sont démoulés et refroidis à température ambiante pour se solidifier.

- Contrôle qualité : chaque lot est testé pour vérifier le poids, la résistance et la cassure.

- Coloration et conditionnement : les plateaux sont ensuite peints ou teintés avant d’être emballés pour le transport.

Les tolérances de fabrication sont très strictes : un plateau trop lourd ou déséquilibré peut dévier de sa trajectoire, faussant le tir.

Les formes et modèles de plateaux

Tous les plateaux ne sont pas identiques. En fonction de la discipline de ball-trap, les fabricants produisent différentes formes :

- Plateau standard : 110 mm, utilisé en fosse et parcours de chasse.

- Plateau mini : 60 mm, plus rapide et difficile à toucher.

- Plateau battue (ou rabbit) : plat et roulant, imitant la course d’un gibier au sol.

- Plateau midi : 90 mm, trajectoire plus tendue.

- Plateau flash : contenant une poudre colorée pour visualiser la casse lors des compétitions.

Chaque modèle est calibré pour offrir une trajectoire spécifique, reproduite de manière identique à chaque lancement.

Les principaux fabricants français

La France compte plusieurs entreprises spécialisées dans la production de plateaux de tir sportif. Parmi elles :

- Laporte Industries, basée dans les Alpes, fondée en 1927 et aujourd’hui leader mondial du secteur. Elle équipe plus de 120 pays et fournit les Jeux Olympiques depuis 1924.

- Eurotarget France, distributeur des plateaux italiens Eurotarget, produits en Europe et conformes aux normes FITASC.

- Quelques fabricants régionaux indépendants produisent également des séries limitées pour les clubs locaux, souvent à base de matériaux recyclés.

Ces entreprises travaillent en lien étroit avec la Fédération Française de Ball Trap et de Tir à Balles (FFBT) pour s’assurer que leurs produits respectent les normes internationales.

Les normes de qualité et de performance

Tous les plateaux utilisés en compétition doivent être conformes aux spécifications de la FITASC (Fédération Internationale de Tir aux Armes Sportives de Chasse) :

- diamètre : 110 ± 1 mm,

- poids : 105 ± 5 g,

- épaisseur : 25 ± 1 mm,

- couleur : orange, noire ou blanche selon les conditions de visibilité.

Avant chaque lot, des tests balistiques sont réalisés pour vérifier la stabilité de la trajectoire et la régularité de la cassure.

Les plateaux non conformes sont recyclés ou détruits.

L’impact environnemental : un enjeu central

Le ball-trap a longtemps souffert d’une image polluante, en raison des plombs et des plateaux à base de goudron. Aujourd’hui, les fabricants français ont profondément transformé leurs procédés.

Les plateaux écologiques, 100 % biodégradables, sont désormais la norme dans la plupart des clubs. Fabriqués à partir de résines naturelles et de calcaire, ils se décomposent sans laisser de résidus toxiques dans le sol.

Laporte, par exemple, a mis au point une gamme Green Clay, certifiée ISO 14001, entièrement conforme aux exigences environnementales européennes.

Le recyclage et la récupération

Certains clubs mettent en place des programmes de collecte et de recyclage des plateaux cassés, afin de limiter leur impact sur le sol.

Les fragments récupérés peuvent être broyés puis réutilisés dans la fabrication de nouveaux plateaux ou valorisés comme granulats dans le bâtiment.

L’objectif à terme est de parvenir à une chaîne de production circulaire, où chaque plateau cassé contribue à la fabrication du suivant.

Une industrie française d’excellence

Avec ses marques historiques et ses innovations écologiques, la France occupe une place de premier plan dans la production mondiale de plateaux de ball-trap.

Les fabricants français équipent aussi bien les clubs locaux que les grands événements internationaux, grâce à une qualité reconnue et à une expertise technique inégalée.

C’est cette exigence de précision, de durabilité et de respect de l’environnement qui permet au ball-trap français de rester une référence dans le monde entier.

En résumé : de l’argile à la performance

Les plateaux de ball-trap français sont bien plus que de simples cibles. Fruits d’un savoir-faire industriel et d’une évolution écologique, ils incarnent l’alliance entre technologie, tradition et respect de la nature.

De la carrière d’argile aux ateliers de moulage, de la résine à la trajectoire parfaite, chaque plateau symbolise la rigueur et la passion d’un sport où rien n’est laissé au hasard.

Laisser un commentaire